SCC-Besuch im BMW-Werk Group

Leipzig

Besichtigung der Produktion von

Elektrofahrzeugen

Wir

Mitglieder des Computerclubs der Volkshochschule

Dessau-Roßlau

sind über die Themenbereiche Fotografie, Bildbearbeitung sowie

die Vielfalt rund um den Computer hinaus auch am technischen

Fortschritt immer sehr interessiert. Deshalb führte uns eine

Exkursion am 15.11.2016 in das BMW-Werk nach Leipzig. Im Rahmen

einer Führung lernten wir den Bereich Elektromobilität an Hand

der BMW i3/i8-Fertigung eindrucksvoll kennen.

Mit Spannung warteten wir auf den Beginn des Rundgangs in dem modernen Zentralgebäude mit seinem besonderen architektonischen Flair. Es ist das Werk der Londoner Architektin Zaha Hadid, die dafür den Deutschen Architekturpreis 2005 erhielt.

Wir

wurden über den Ablauf unseres Produktionsrundganges informiert,

die freundliche Mitarbeiterin des BMW-Serviceteams stimmte uns

auf hochinteressante Neuigkeiten in der PKW-Herstellung ein.

Ausgangspunkt war der Karosseriebau mittels

Carbonfaser-Technologie, die erstmals von BMW serienmäßig im

Automobilbau eingesetzt wurde.

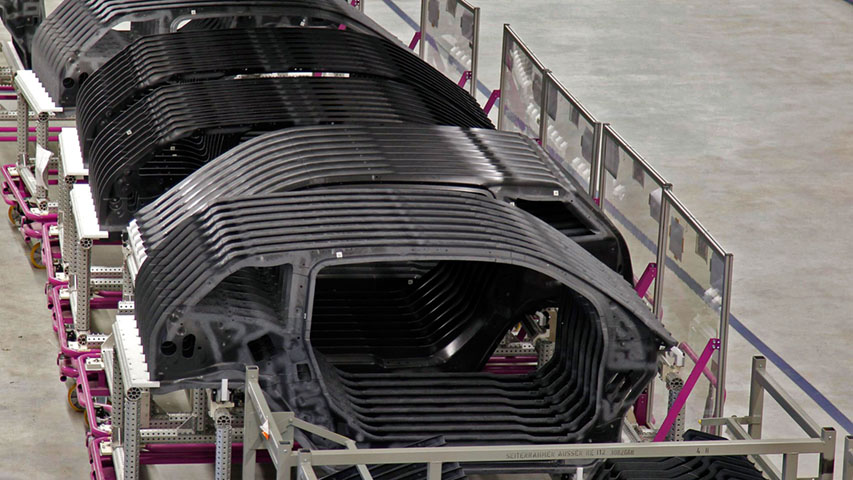

Aus

Carbonfasern

entstehen "textile Gelege", die mit speziellen Harzen unter

Hitzeeinwirkung mittels Schablonen, die der Ausformung der

späteren Bauteile entsprechen, verklebt werden.

Dieses

leichte aber extrem belastbare Material gleicht das Mehrgewicht

der für den Antrieb benötigten Batterie aus.

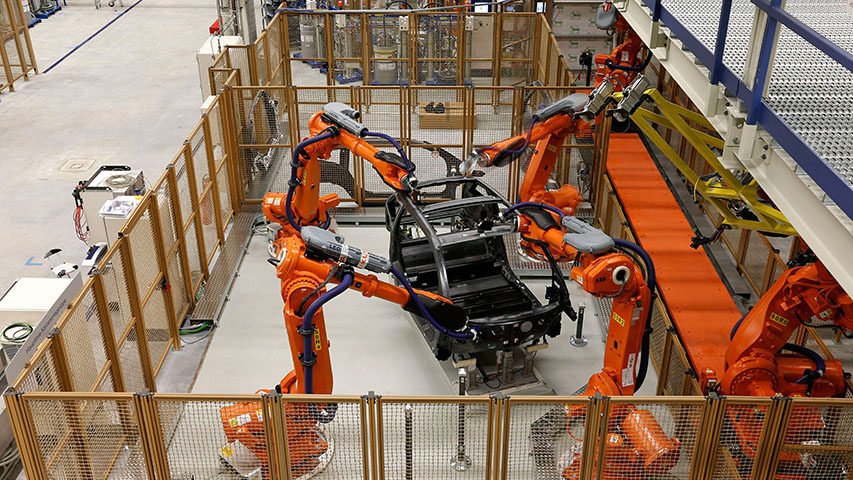

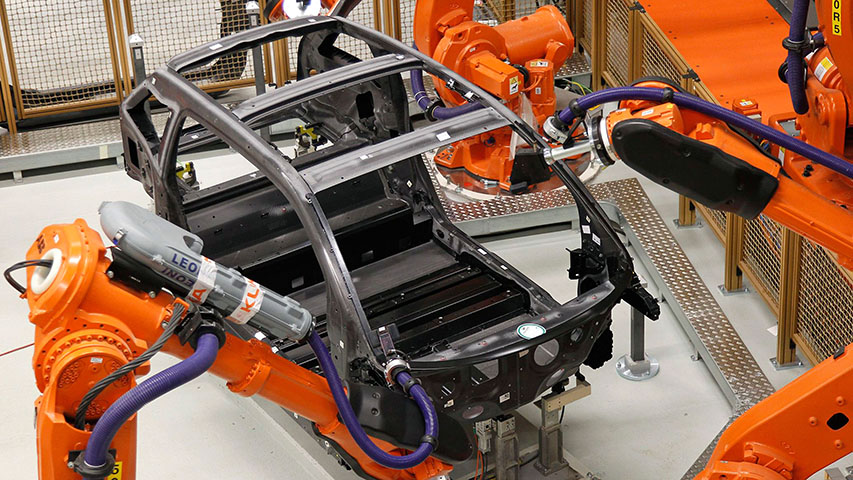

Die resultierenden Bauteile für die BMW i3-Fertigung werden im weiteren Verlauf zu Fahrgastzellen verklebt.

Dass

diese Prozessstufe mit immerhin

4 Robotern lediglich von einer Arbeitskraft

betreut wird, lässt uns

abermals staunen.

Auf diese Weise entsteht eine stabile Fahrgastzelle, die dann im

Fließbandverfahren mit dem Innenleben des Fahrzeugs ausgestattet

wird.

Die Außenhaut besteht aus einer Kunststoffverkleidung, die im

Spritzgussverfahren hergestellt wird. Das Material ist in

vielerlei Hinsicht sehr effizient: leichter als Stahl,

stoßunempfindlich, korrosionsfest und energiesparend produziert.

Unser

dreistündiger Rundgang näherte sich dem Höhepunkt der

Fabrikation, nämlich dem Zusammenführen der Fahrgastzelle mit

dem Fahrwerk, welches auch die 230 kg schwere Lithium-Batterie

enthält.

Den als

"Hochzeit" benannten Vorgang konnten wir während unserer

Besichtigungstour bei der BMW i8-Montage bestaunen. Dabei wird

die Karosserie mit vollständiger Innenausstattung mittels

Robotertechnik auf das ebenfalls komplett vormontierte Laufwerk

aufgesetzt, verklebt und zusätzlich verschraubt.

Letzte

Handgriffe werden erledigt, und wieder ist ein Fahrzeug mit

Elektroantrieb entstanden.

Ein

abschließender Blick in die Fertigungshalle zeigt uns die

Ausfahrt der fertigen Modelle, bereit zur Testfahrt durch die

zuständigen Techniker von BMW.

Wenn man

den obigen Schnappschuss sieht, dann sollte man meinen, es sei

nur eine Frage der Zeit, dass einige unserer Freunde in aller

Kürze auf einen BMW i8 umsteigen könnten.

Sehr

beeindruckt hat uns letzten Endes die Nachhaltigkeit im BMW

Group Werk Leipzig. Neben allgegenwärtiger Sparsamkeit fällt die

Tatsache auf, dass mittels Windrädern auf dem Firmengelände

eigens "grüner Strom" erzeugt wird, der in den

Produktionsprozess einfließt.

Wir

danken den Verantwortlichen des BMW Group Werks in Leipzig für

den erlebnisreichen Tag. Wie eindrucksvoll es war, kann man an

unseren Gesichtern unschwer ablesen. Ein besonderer Dank gilt

der Mitarbeiterin

des Servicebereichs, die uns sehr kompetent auf diesem Rundgang

begleitete und alle aufgetretenen Fragen umfassend beantwortete.

Anmerkung:

Die Aufnahmen vom Produktionsrundgang wurden mit Genehmigung der

Leitung Besucherbetreuung BMW Group Werk Leipzig der

Internetseite

www.bmw-werk-leipzig.de

entnommen und für diese Veröffentlichung freigegeben.